बेलनाकार रोलर बीयरिंग कई औद्योगिक और यांत्रिक प्रणालियों में महत्वपूर्ण घटक हैं, जो उनकी उच्च रेडियल लोड क्षमता, दक्षता और कठोर परिस्थितियों में प्रदर्शन करने की क्षमता के लिए जाने जाते हैं। हालांकि, अधिकार चुनना बेलनाकार रोलर असर उतना सरल नहीं है जितना कि एक शेल्फ से एक को चुनना। एक विशिष्ट एप्लिकेशन के लिए एक खराब चयन से बार -बार टूटने, प्रदर्शन कम हो सकता है और अप्रत्याशित डाउनटाइम हो सकता है। यह व्यापक गाइड आपको हर उस चीज के माध्यम से चलाएगा जो आपको सही बेलनाकार रोलर असर चुनने के बारे में जानना होगा, जिसमें प्रकार, लोड आवश्यकताओं, निकासी, केज सामग्री और अक्सर पूछे जाने वाले प्रश्न शामिल हैं।

एक बेलनाकार रोलर असर क्या है?

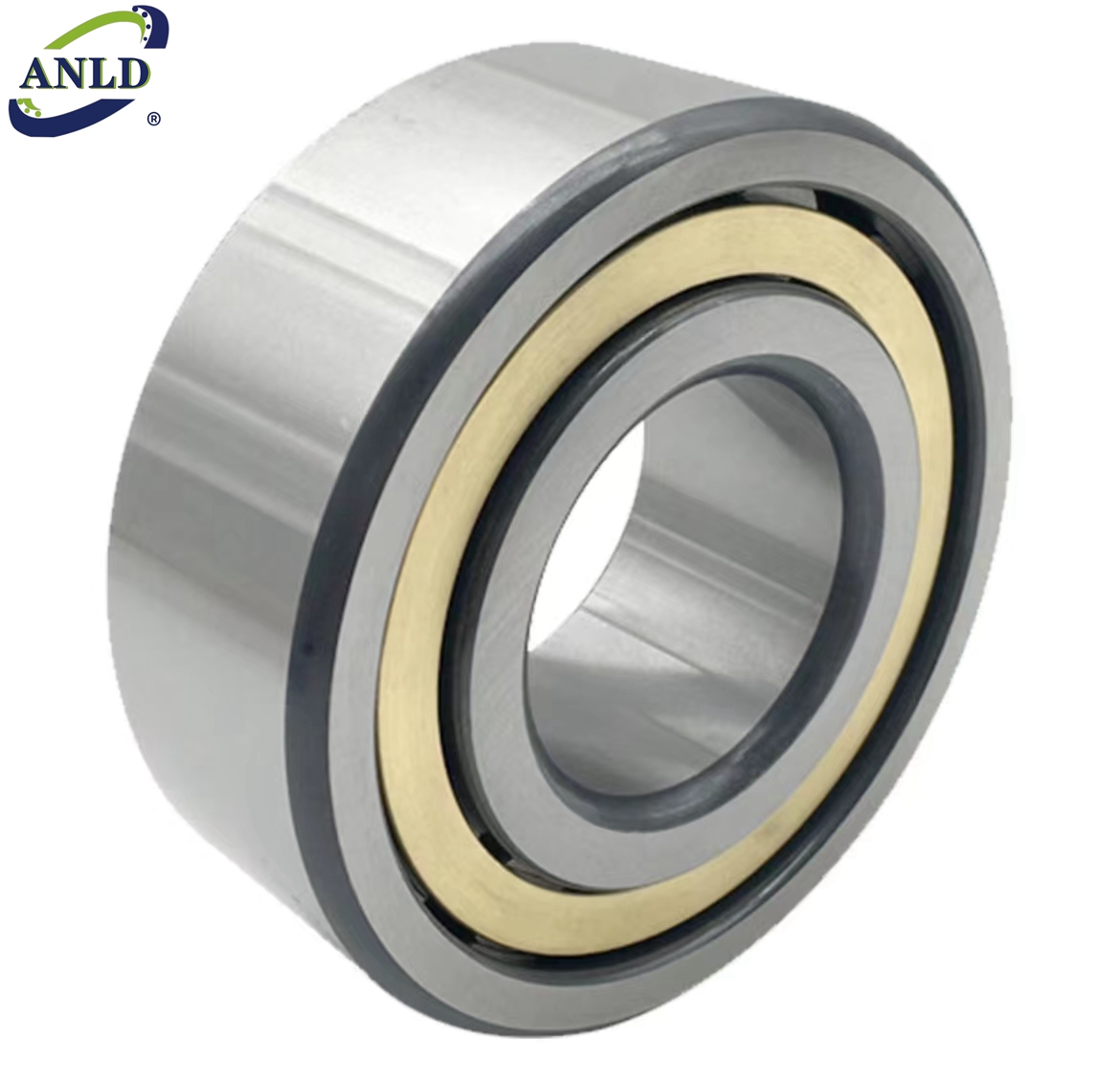

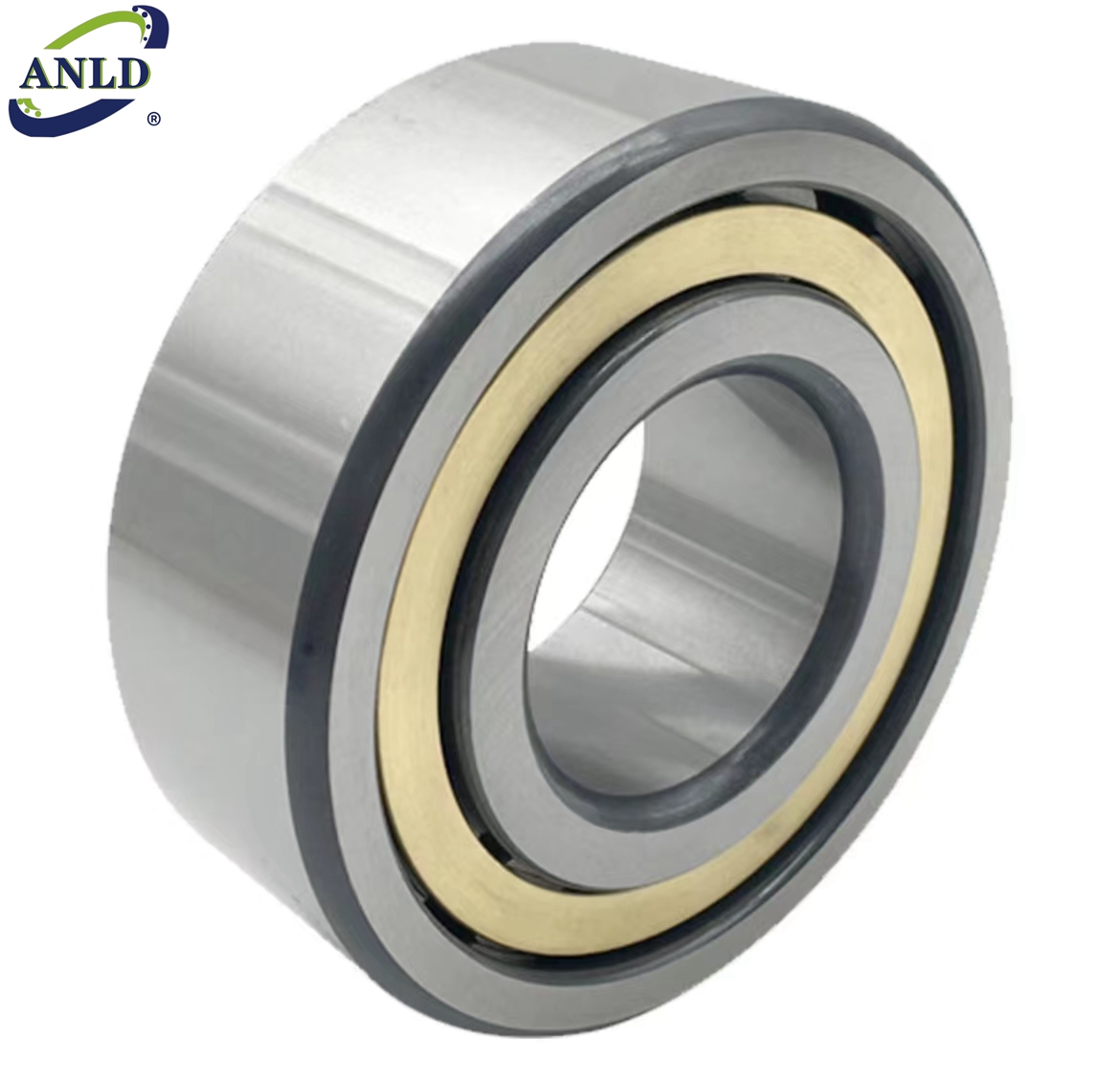

बेलनाकार रोलर बीयरिंग यांत्रिक उपकरण हैं जो भारी रेडियल लोड का समर्थन करते हुए मशीनरी में चलती भागों के बीच घर्षण को कम करने के लिए डिज़ाइन किए गए हैं। इन बीयरिंगों में बेलनाकार के आकार के रोलर्स होते हैं जो उनके व्यास से अधिक लंबे होते हैं, जो असर अक्ष के समानांतर व्यवस्थित होते हैं। यह डिज़ाइन उन्हें बॉल बेयरिंग की तुलना में बड़े रेडियल लोड ले जाने में सक्षम बनाता है। पतला या गोलाकार रोलर बीयरिंग के विपरीत, बेलनाकार प्रकार केवल कुछ अक्षीय भार को सहन कर सकते हैं, जब विशेष रूप से आंतरिक और/या बाहरी छल्ले पर पसलियों जैसे सुविधाओं के साथ डिज़ाइन किया गया है।

एकल-पंक्ति और बहु-पंक्ति डिजाइन सहित बेलनाकार रोलर बीयरिंग के कई कॉन्फ़िगरेशन हैं, जो लोड क्षमता और गति क्षमताओं को निर्धारित करते हैं। चयन प्रक्रिया को असर के मौलिक डिजाइन को समझने के साथ शुरू करना चाहिए और यह आपके उपकरणों के कार्य को कैसे सूट करता है। उच्च गति वाले इलेक्ट्रिक मोटर में उपयोग किया जाने वाला असर भारी खनन उपकरणों में उपयोग किए जाने वाले एक से काफी भिन्न होगा। इसलिए, बेलनाकार रोलर बीयरिंग कैसे काम करने की मूल बातें यह जानकर सूचित निर्णय लेने के लिए एक ठोस आधार प्रदान करेगा।

एक बेलनाकार रोलर असर का चयन करते समय विचार करने के लिए प्रमुख कारक

भार क्षमता और दिशा

पहला और सबसे महत्वपूर्ण विचार लोड का प्रकार और परिमाण है जो असर का समर्थन करेगा। बेलनाकार रोलर बीयरिंग संभालने में उत्कृष्ट हैं रेडियल लोड को -जो शाफ्ट के लिए लंबवत अभिनय करते हैं। हालांकि, अधिकांश मानक डिजाइन अक्षीय (थ्रस्ट) लोड के लिए अनुकूल नहीं हैं जब तक कि संशोधित न हो। उदाहरण के लिए, NJ और NUP डिजाइन एक या दोनों दिशाओं में सीमित अक्षीय भार को संभाल सकते हैं।

यदि आपकी मशीनरी संयुक्त भार (रेडियल + अक्षीय) के अधीन है, तो एक असर प्रकार का चयन करना जो दोनों को समायोजित कर सकता है वह आवश्यक है। मल्टी-पंक्ति बेलनाकार रोलर बीयरिंग का उपयोग भारी शुल्क वाले उपकरणों में किया जाता है, क्योंकि वे उच्च रेडियल लोड सहन कर सकते हैं और अधिक कठोरता प्रदान कर सकते हैं।

आपके एप्लिकेशन की लोड दिशा और परिमाण को समझना आवश्यक है। एक असर को ओवरलोड करने या गलत लोड दिशा में इसका उपयोग करने से समय से पहले विफलता, अतिरिक्त कंपन और अंततः, महंगी मरम्मत हो सकती है।

गति आवश्यकताओं

गति एक और महत्वपूर्ण पैरामीटर है। बेलनाकार रोलर बीयरिंग उच्च गति पर काम करने की उनकी क्षमता में व्यापक रूप से भिन्न होते हैं। आम तौर पर, एक पिंजरे (विभाजक) के साथ एकल-पंक्ति बीयरिंग पूर्ण पूरक (बिना पिंजरे के) डिजाइनों की तुलना में उच्च गति पर काम करती है क्योंकि उनके पास कम घर्षण और बेहतर स्नेहन प्रवाह होता है।

यदि आपके एप्लिकेशन में हाई-स्पीड रोटेशन शामिल है, तो सटीक परिष्करण, अनुकूलित केज डिजाइन और न्यूनतम रेडियल क्लीयरेंस के साथ एक असर की तलाश करें। इसके विपरीत, कम गति, उच्च-लोड अनुप्रयोगों जैसे कन्वेयर या भारी रोलर्स में, पूर्ण पूरक बियरिंग उनकी बढ़ी हुई भार क्षमता के कारण अधिक उपयुक्त हो सकते हैं।

हमेशा गति मूल्यों को सीमित करने के लिए निर्माता की विनिर्देशन पत्रक से परामर्श करें और यह सुनिश्चित करें कि आप एक असर चुनें जो आपकी परिचालन आवश्यकताओं से अधिक उचित मार्जिन से अधिक हो।

निकासी और सहिष्णुता को समझना

क्लीयरेंस रोलिंग तत्वों और रेसवे के बीच आंतरिक स्थान को संदर्भित करता है। यह असर के परिचालन व्यवहार को काफी प्रभावित करता है, विशेष रूप से तापमान और भार के संबंध में।

C3 निकासी का उपयोग आमतौर पर उन अनुप्रयोगों में किया जाता है जहां उच्च गति या लोड के कारण तापमान में वृद्धि की उम्मीद होती है।

C4 या अधिक से अधिक आवश्यक हो सकता है। चरम स्थितियों में

स्थिर, कम तापमान वाले वातावरण वाले अनुप्रयोगों के लिए मानक निकासी सबसे अच्छा है।

गलत निकासी से शोर, कंपन और असमान पहनना हो सकता है। उच्च-सटीक अनुप्रयोगों में, जैसे रोबोटिक्स या एयरोस्पेस, तंग सहिष्णुता और नियंत्रित निकासी स्तर महत्वपूर्ण हैं। इसके विपरीत, कृषि या निर्माण मशीनरी के लिए जहां सदमे भार आम हैं, एक शिथिल निकासी थर्मल विस्तार के दौरान जब्ती को रोक सकती है।

आंतरिक निकासी का सही चयन प्रीलोड सेटिंग्स और शाफ्ट/हाउसिंग फिट सहिष्णुता को भी प्रभावित कर सकता है, जो सीधे असर के जीवनकाल और प्रदर्शन को प्रभावित करता है।

पिंजरे सामग्री और डिजाइन विकल्प

में पिंजरे बेलनाकार रोलर असर रोलर्स को अलग करता है और कम घर्षण और गर्मी पीढ़ी के लिए उनकी भी रिक्ति सुनिश्चित करता है। विभिन्न सामग्री अलग -अलग लाभ प्रदान करती है:

| केज सामग्री की |

विशेषताएं |

सबसे अच्छा उपयोग के मामले |

| पीतल |

टिकाऊ, संक्षारण प्रतिरोधी |

भारी शुल्क, उच्च गति वाले अनुप्रयोग |

| इस्पात |

आर्थिक, उच्च शक्ति |

सामान्य उद्देश्य अनुप्रयोग |

| बहुमूलक |

हल्के, कम-शोर |

उच्च गति, कम-लोड की स्थिति |

गलत पिंजरे की सामग्री को चुनने से पहनने या विरूपण के कारण शुरुआती विफलता हो सकती है, विशेष रूप से उच्च-गर्म वातावरण में। यह आकलन करना महत्वपूर्ण है कि क्या आवेदन को उच्च रासायनिक प्रतिरोध (पीतल), लागत-प्रभावशीलता (स्टील), या बेहतर कंपन भिगोना (पॉलीमाइड) की आवश्यकता है या नहीं।

पिंजरे का डिजाइन (पिन-प्रकार, विंडो-प्रकार, आदि) लोड वितरण और तेल प्रवाह के संदर्भ में असर प्रदर्शन को भी प्रभावित करता है। कुछ डिजाइन बेहतर स्नेहन को बढ़ावा देते हैं, जो उच्च गति या सीमित रखरखाव पहुंच वाले अनुप्रयोगों में आवश्यक है।

पर्यावरणीय और परिचालन शर्तें

धूल, नमी, तापमान चरम और संक्षारक रसायन जैसे पर्यावरणीय कारक जीवन को प्रभावित कर सकते हैं। सील या परिरक्षित बेलनाकार रोलर बीयरिंग गंदे या गीले वातावरण में अतिरिक्त सुरक्षा प्रदान करते हैं। यदि आपके ऑपरेशन में रासायनिक जोखिम या अत्यधिक गर्मी शामिल है, तो विशेष कोटिंग्स या स्टेनलेस स्टील के घटकों के साथ बीयरिंग चुनना आवश्यक हो सकता है।

इसके अलावा, बढ़ते और निराशाजनक प्रक्रिया पर विचार करें। उदाहरण के लिए, स्प्लिट बेलनाकार रोलर बीयरिंग उन अनुप्रयोगों के लिए आदर्श हैं जहां लगातार रखरखाव की आवश्यकता होती है, या जब असर स्थान का उपयोग करना मुश्किल होता है।

स्टील मिलों, लुगदी और कागज प्रसंस्करण, या पवन टर्बाइनों में अनुप्रयोग प्रत्येक अनूठी चुनौतियों को प्रस्तुत करते हैं, इसलिए परिचालन सेटिंग को समझना आपको सबसे टिकाऊ और विश्वसनीय समाधान के लिए मार्गदर्शन करेगा।

निष्कर्ष

अधिकार चुनना बेलनाकार रोलर असर प्रदर्शन, स्थायित्व और लागत के बीच एक संतुलन है। यह केवल असर के बारे में नहीं है, बल्कि यह आपके सिस्टम के साथ कैसे बातचीत करता है। हमेशा एक व्यापक दृश्य लें - पर्दे का भार, गति, निकासी, केज डिजाइन और पर्यावरणीय कारक। एक असर विशेषज्ञ के साथ सहयोग करें या सटीक आकार और कॉन्फ़िगरेशन के लिए निर्माताओं द्वारा प्रदान किए गए असर चयन उपकरणों का उपयोग करें।

उचित असर चयन का मतलब सहज संचालन और लगातार, महंगे टूटने के बीच का अंतर हो सकता है। अपने एप्लिकेशन की आवश्यकताओं को अच्छी तरह से समझने में कोनों को न काटें।